Confiabilidad operativa en bombeo de lodos

En operaciones industriales donde se manejan fluidos cargados de sólidos como en minería, construcción, tratamiento de aguas y dragado, las bombas de lodos autocebantes desempeñan un papel esencial. Su capacidad para iniciar el bombeo sin intervención manual permite reducir tiempos de parada, simplificar la instalación y mantener la continuidad operativa incluso en entornos exigentes.

Sin embargo, la exposición constante a materiales abrasivos y condiciones de trabajo variables puede afectar el rendimiento y la durabilidad del equipo. Por ello, la detección temprana de fallas y un mantenimiento planificado son factores críticos para evitar interrupciones costosas y prolongar la vida útil de los componentes.

Este artículo ofrece una guía práctica para identificar y resolver los problemas más comunes en bombas de lodos autocebantes, con un enfoque orientado a la mejora del rendimiento operativo, la reducción de costos de mantenimiento y el aumento del retorno de inversión en proyectos industriales y de dragado.

Comprendiendo cómo funciona una bomba de lodos autocebante

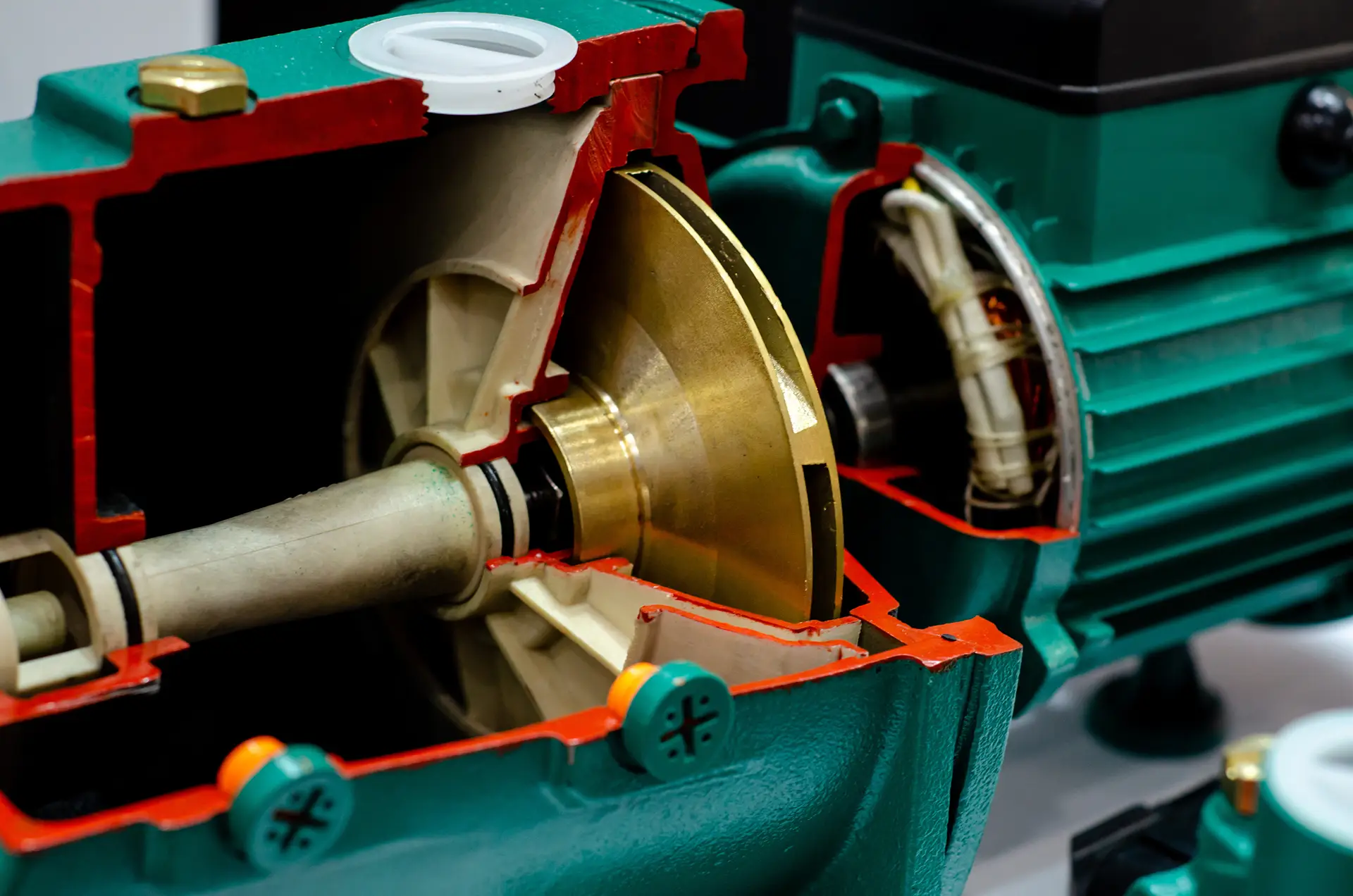

Las bombas de lodos autocebantes operan bajo un principio que les permite expulsar el aire de la línea de succión y crear vacío automáticamente, sin necesidad de llenar la carcasa de líquido antes de cada arranque. Este sistema utiliza una cámara de cebado que retiene parte del fluido bombeado tras cada ciclo, lo que facilita la reactivación inmediata en posteriores puestas en marcha.

A diferencia de las bombas centrífugas convencionales, las autocebantes están diseñadas para manejar mezclas con sólidos, lodos densos y materiales abrasivos sin comprometer el rendimiento. En comparación con las bombas de dragado autocebantes, estas suelen adaptarse mejor a aplicaciones estacionarias o de transferencia, donde se requiere un equilibrio entre capacidad de succión, mantenimiento sencillo y eficiencia energética.

Entre los componentes críticos que determinan el desempeño destacan:

- El impulsor, responsable de generar la energía cinética que impulsa el fluido.

- La válvula de retención, que evita el retroceso del líquido y permite mantener la cámara de cebado llena.

- La cámara de cebado, donde se produce el efecto de vacío que posibilita el autocebado.

El buen estado y la calibración de estos elementos son determinantes para garantizar la eficiencia hidráulica y la fiabilidad del sistema, especialmente en aplicaciones continuas o de alta carga sólida.

Falla en el autocebado: diagnóstico y corrección

Uno de los problemas más frecuentes en las bombas de lodos autocebantes es la pérdida de capacidad de succión, que impide el inicio del bombeo. Los síntomas más comunes incluyen arranques fallidos, ruido anormal en la carcasa y un flujo de descarga intermitente o inexistente. Estos indicios suelen ser señales tempranas de una falla en el sistema de autocebado.

Las causas más habituales se relacionan con aire atrapado en la línea de succión, desgaste del impulsor o defectos en la válvula de retención. Cuando el aire no puede evacuarse correctamente, el vacío necesario para el cebado no se genera, lo que interrumpe el flujo. Asimismo, un impulsor deteriorado o una válvula que no cierra herméticamente reducen la capacidad de generar presión suficiente para iniciar el ciclo.

La solución técnica implica un procedimiento sistemático: purgar el aire de las líneas de succión, limpiar o reemplazar la válvula de retención y verificar la integridad de la cámara de cebado. En algunos casos, puede ser necesario revisar el estado del sello mecánico o la alineación del motor, ya que pequeñas desviaciones pueden amplificar la pérdida de eficiencia.

Una falla en el autocebado no solo reduce el caudal bombeado, sino que también incrementa el tiempo de parada y el consumo energético por arranques repetidos. Por ello, mantener en óptimas condiciones los componentes de cebado es clave para asegurar la eficiencia operativa y la continuidad del proceso de bombeo de lodos.

Bloqueos o atascos de lodos en la línea de succión

El bloqueo de lodos en la línea de succión es otro desafío común en la operación de bombas autocebantes, especialmente cuando se manejan mezclas con alto contenido de sólidos o materiales fibrosos. Estos obstruyen el paso del fluido, reduciendo el caudal o provocando detenciones inesperadas del sistema.

Las causas más típicas incluyen la entrada de sólidos de gran tamaño, la sedimentación de partículas pesadas en el fondo del tanque de succión o el acumulamiento de fibras y residuos que se adhieren a los bordes del impulsor. Con el tiempo, estas obstrucciones no solo afectan la eficiencia hidráulica, sino que pueden provocar sobrecarga del motor y desgaste prematuro de los componentes internos.

Para prevenir estos bloqueos, se recomienda instalar rejillas o filtros de succión que limiten el ingreso de materiales grandes, implementar rutinas de limpieza programadas y controlar el tamaño de las partículas que ingresan al sistema. También es aconsejable revisar periódicamente la velocidad de flujo y el ángulo de entrada del fluido, ya que un diseño inadecuado del sistema de succión puede favorecer la acumulación de sedimentos.

Cuando se presenta una obstrucción, es fundamental aplicar protocolos de intervención rápida, que incluyan la detención segura del equipo, la inspección visual de la línea y la remoción controlada del material bloqueante. Estas medidas minimizan el tiempo fuera de servicio y ayudan a mantener la fiabilidad del sistema en condiciones de operación continua.

Sobrecarga del motor y fallas eléctricas

La sobrecarga del motor es una de las causas más frecuentes de interrupciones en sistemas de bombeo industrial. Factores como sobrecorriente, desbalance de fases, vibración excesiva o una mala alineación del eje pueden generar un aumento de temperatura que acelera el desgaste de los devanados y reduce significativamente la vida útil del equipo. Asimismo, operar la bomba fuera de su punto óptimo de rendimiento (BEP) incrementa el consumo energético y eleva el riesgo de fallas eléctricas.

Para prevenir estos problemas, se recomienda realizar inspecciones periódicas que incluyan la medición de temperatura y amperaje, el control de vibraciones, la verificación del alineamiento entre motor y bomba, y el balanceo de los componentes rotativos. Estas prácticas ayudan a detectar desequilibrios antes de que se conviertan en averías críticas.

El mantenimiento predictivo, mediante sensores inteligentes y sistemas de monitoreo remoto, permite supervisar en tiempo real las condiciones del motor. Las alertas tempranas sobre sobrecarga, picos de corriente o desalineaciones proporcionan a los operadores la oportunidad de intervenir a tiempo, optimizando la disponibilidad del equipo y reduciendo el costo total de propiedad.

Fugas en juntas y sellos mecánicos

Las fugas en juntas y sellos mecánicos representan otro punto crítico en el mantenimiento de bombas autocebantes y sumergibles. Su origen suele estar en un montaje incorrecto, el desgaste natural de los materiales de sellado o una presión de operación superior a la recomendada. Estas condiciones no solo disminuyen la eficiencia hidráulica del sistema, sino que también pueden provocar contaminación del fluido bombeado o daños en los componentes internos.

Una revisión sistemática de los sellos, el control del torque de los pernos y la aplicación de una lubricación adecuada son prácticas esenciales para evitar filtraciones. Además, el uso de materiales de sellado compatibles con el tipo de fluido y las condiciones de operación contribuye a prolongar la vida útil del sistema. Implementar un programa de mantenimiento preventivo que contemple estos puntos permite mantener la estanqueidad, mejorar la eficiencia operativa y reducir los costos asociados a reparaciones no planificadas.

Desgaste del impulsor y componentes abrasivos

El desgaste del impulsor es una de las principales causas de pérdida de rendimiento en bombas autocebantes utilizadas en aplicaciones con sólidos en suspensión. Partículas abrasivas como arena, grava o lodo generan fricción constante sobre las superficies internas, erosionando el impulsor, la carcasa y otros componentes críticos. Con el tiempo, esta degradación reduce la eficiencia hidráulica, aumenta el consumo energético y eleva el riesgo de fallas mecánicas.

Para mitigar estos efectos, la selección de materiales juega un papel determinante. En entornos con alta abrasión, se recomienda el uso de hierro dúctil, caucho natural o aleaciones especiales resistentes al desgaste, como el acero inoxidable endurecido o el cromo alto. Estos materiales ofrecen mayor durabilidad frente a sólidos agresivos y mantienen un desempeño constante incluso bajo condiciones exigentes.

Las inspecciones regulares del impulsor y las mediciones de desgaste deben formar parte del plan de mantenimiento. Reemplazar componentes en el momento adecuado evita pérdidas de caudal y reduce la probabilidad de paradas no programadas. Un programa de monitoreo que combine revisión visual, control de vibraciones y análisis de eficiencia hidráulica es clave para prolongar la vida útil de la bomba y garantizar un rendimiento confiable.

Plan de mantenimiento integral para maximizar rendimiento

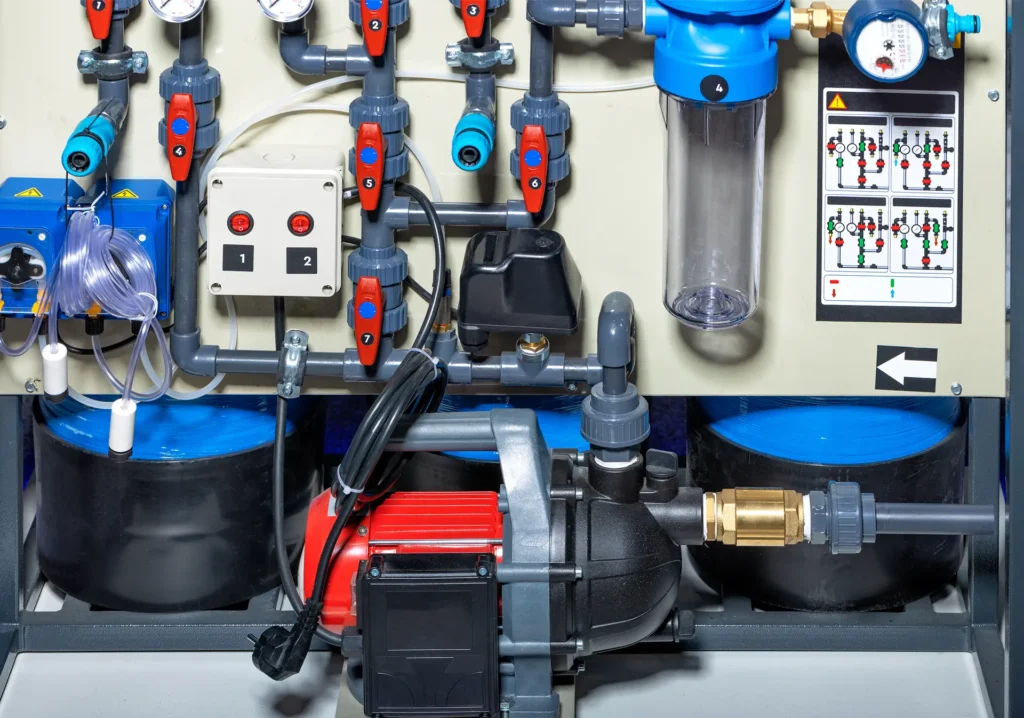

La implementación de un plan de mantenimiento integral permite optimizar el rendimiento y extender la vida útil de las bombas autocebantes. Comprender la diferencia entre mantenimiento preventivo y correctivo es esencial: mientras el primero se enfoca en anticipar fallas para evitar paradas, el segundo implica reparaciones posteriores que suelen tener un mayor costo y un impacto operativo significativo.

Un programa bien estructurado debe incluir rutinas diarias, semanales y mensuales. Las tareas diarias pueden abarcar la verificación del nivel de aceite, el control de fugas y el monitoreo del ruido o vibración. Las inspecciones semanales deben centrarse en el estado de sellos, acoplamientos y conexiones eléctricas, mientras que las mensuales pueden incluir pruebas de presión de descarga y alineación.

El uso de sensores para monitorear vibración, temperatura y presión de descarga permite detectar variaciones anómalas antes de que se conviertan en fallas mayores. Este enfoque predictivo no solo incrementa la confiabilidad del sistema, sino que también mejora el retorno de inversión (ROI). En múltiples proyectos industriales, las empresas que adoptan programas de mantenimiento predictivo reportan una reducción de hasta 30 % en costos de reparación y un aumento notable en la disponibilidad operativa.

Mejores prácticas para prolongar la vida útil del equipo

La durabilidad de una bomba autocebante depende en gran medida del control de las condiciones operativas y del cumplimiento de los parámetros recomendados por el fabricante. Factores como el NPSH (altura neta positiva de succión), el caudal y la temperatura del fluido deben mantenerse dentro de rangos óptimos para evitar cavitación, sobrecarga o pérdida de eficiencia hidráulica. El monitoreo continuo de estas variables ayuda a prevenir esfuerzos innecesarios sobre los componentes y a garantizar un funcionamiento estable.

Además del control operativo, la capacitación del personal técnico es fundamental. Un operador que comprende el principio de funcionamiento de la bomba, los límites de operación y las señales tempranas de falla puede tomar decisiones más acertadas, reduciendo la probabilidad de daños por uso inadecuado. La implementación de protocolos de seguridad y procedimientos estandarizados también contribuye a proteger tanto al equipo como al personal en campo.

Por último, contar con asesoramiento técnico especializado marca la diferencia en entornos industriales complejos. Los fabricantes y distribuidores con experiencia en bombas de lodos autocebantes o de dragado pueden ofrecer recomendaciones precisas sobre selección de materiales, ajustes operativos y mantenimiento preventivo, optimizando así el rendimiento y prolongando la vida útil del sistema.

Conclusión

Los problemas más comunes en bombas autocebantes como la sobrecarga del motor, el desgaste del impulsor o las fugas en sellos pueden controlarse eficazmente mediante un mantenimiento estructurado y un monitoreo constante de las condiciones operativas. Adoptar un enfoque integral que combine inspecciones periódicas, mantenimiento predictivo y capacitación del personal permite maximizar la eficiencia, reducir paradas no planificadas y extender la vida útil del equipo.

Implementar buenas prácticas de gestión y aprovechar la asistencia de expertos en bombas de lodos autocebantes y bombas de dragado autocebantes garantiza soluciones adaptadas a cada entorno industrial. Un acompañamiento técnico adecuado no solo optimiza el desempeño del sistema, sino que también representa una inversión estratégica en confiabilidad y productividad.